金属粉末射出成形部品(MIM)

評価

製品の説明

金属粉末射出成形

Metal Injection Moldingの頭文字でMIM。日本語の読みは「ミム」「エムアイエム」です。

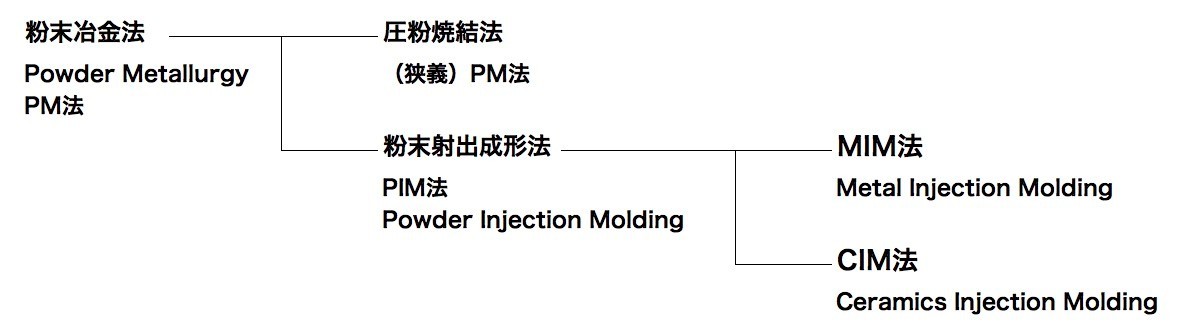

技術分類では、MIMは「プラスチック射出成形技術」と「粉末冶金技術」の複合技術です。

MIM製法の長所と短所

MIM製法には、多くのメリットがある一方デメリットも存在します。製品の形状や求められるスペックによって、MIM製法を部品に採用するか慎重に検討しなければいけません。

長所:

(1) ニアネットシェープの実現

形状の自由度が高い。三次元形状を作れる。シャープエッジ、異形穴、交叉穴など。数部品の一体化によりコストダウンを行った事例も多い。

(2) 高精度

MIMの一般公差は、±0.5%と、寸法精度がロストワックスの±1%より高い。

(3) 高密度

相対密度で96%以上を実現。高炭素で液相焼結が進行するものは、ほぼ100%の相対密度が得られる。

(4) 高強度

圧粉焼結では得られない溶製材に近い機械強度が得られる。

(5) 高表面品位

表面粗さは、Rmax6~8μm(Ra1.5〜2)が可能。

(6) 少ロット~大量生産、短納期

数百の少ロットから、数万という単位の量産まで可能。納期面でも、工程がシンプルなので、リピート生産品であれば1~2週間が可能。

(7) 多種材種

SUS316L,SUS420J2,SUS440C,SUS630,SNCM415、SKD11,SKH51、Ti合金など。

(8) 熱処理・表面処理

溶製材と同等の熱処理、メッキ等の表面処理が可能。

短所:

(1)原材料が高い

MIM法で使用する金属粉末は、微粉末で、キロ単価数千円と高価です。そのため10グラム程度のものがMIM部品では多く、30グラムを超えると、例えば、ロストワックス精密鋳造品に機械加工を加えた方が安価になる場合が多い。ただし、MIMは精度や表面粗さが良いので加工完成品まで考えると、大きくてもMIM化にメリットがあるものも多い。300gを超えるものも散見されます。

(2)製品設計への制約

肉厚は5mm(加熱脱脂)15mm(溶媒脱脂)以下。薄肉厚0.8mm(部分的であれば0.3mm)